manteinance at factories

MANUTENZIONE APPARECCHI DI MEDIA E BASSA TENSIONE

L’impianto elettrico è un insieme di sistemi preposti alla distribuzione dell’energia per consentirne all’utilizzatore la disponibilità con continuità nel tempo e in adeguate condizioni di sicurezza.

Gli interruttori hanno il compito di stabilire, sopportare ed interrompere tutte le correnti di esercizio e di guasto e dato il loro difficile compito sono gli organi che più di tutti devono sempre garantire un perfetto funzionamento.

Per questo l’interruttore deve disporre di prestazioni adeguate alle condizioni di impianto e, una volta installato, richiede verifiche e manutenzioni periodiche nel tempo.

Il manutentore deve essere dotato di esperienza specifica di settore e disporre di mezzi di misura e controllo che gli permettano di confermare con dati certi le tipologie e la necessità degli interventi e la situazione di impianto prima e dopo la manutenzione.

La conoscenza approfondita del settore elettrico di oltre 40 anni permette alla GRENA SRL di fornire la soluzione piu’ conveniente anche in caso di guasti improvvisi che richiedono interventi rapidi ed efficaci sull’impianto grazie anche alla grande disponibilita’ nei propri depositi di apparecchi, quadri e componenti elettrici nuovi o rigenerati pronti all’impiego e prodotti negli ultimi 50 anni dai costruttori di settore.

L’impianto elettrico è un insieme di sistemi preposti alla distribuzione dell’energia per consentirne all’utilizzatore la disponibilità con continuità nel tempo e in adeguate condizioni di sicurezza.

Gli interruttori hanno il compito di stabilire, sopportare ed interrompere tutte le correnti di esercizio e di guasto e dato il loro difficile compito sono gli organi che più di tutti devono sempre garantire un perfetto funzionamento.

Per questo l’interruttore deve disporre di prestazioni adeguate alle condizioni di impianto e, una volta installato, richiede verifiche e manutenzioni periodiche nel tempo.

Il manutentore deve essere dotato di esperienza specifica di settore e disporre di mezzi di misura e controllo che gli permettano di confermare con dati certi le tipologie e la necessità degli interventi e la situazione di impianto prima e dopo la manutenzione.

La conoscenza approfondita del settore elettrico di oltre 40 anni permette alla GRENA SRL di fornire la soluzione piu’ conveniente anche in caso di guasti improvvisi che richiedono interventi rapidi ed efficaci sull’impianto grazie anche alla grande disponibilita’ nei propri depositi di apparecchi, quadri e componenti elettrici nuovi o rigenerati pronti all’impiego e prodotti negli ultimi 50 anni dai costruttori di settore.

La manutenzione predittiva annuale effettuata dalla ditta Grena s.r.l. tramite sistemi di termografia a infrarossi e verifiche d’intervento degli apparecchi di protezione permette di realizzare una corretta programmazione della manutenzione ordinaria riducendo i rischi di guasti improvvisi e aumentando la continuità, la sicurezza di esercizio degli impianti elettrici dei suoi clienti.

Il gas SF6 degli interruttori viene ricuperato in sistemi mobili di aspirazione e compressione con emissione ambientale nulla e, tramite rilievi di umidità e contaminazione, è possibile valutarne il riutilizzo.

Le misure dei livelli di isolamento, dei tempi e velocità di manovra, delle resistenze di contatto, dei tempi di intervento delle protezioni di sovracorrente e di guasto, sono adeguate a fornire gli indici di efficienza residua degli apparecchi e sono la guida di riferimento per valutare l’efficacia degli interventi e la relativa natura.

Il gas SF6 degli interruttori viene ricuperato in sistemi mobili di aspirazione e compressione con emissione ambientale nulla e, tramite rilievi di umidità e contaminazione, è possibile valutarne il riutilizzo.

Le misure dei livelli di isolamento, dei tempi e velocità di manovra, delle resistenze di contatto, dei tempi di intervento delle protezioni di sovracorrente e di guasto, sono adeguate a fornire gli indici di efficienza residua degli apparecchi e sono la guida di riferimento per valutare l’efficacia degli interventi e la relativa natura.

L’EVOLUZIONE DELLA MANUTENZIONE ELETTRICA DI APPARECCHIATURE DI DISTRIBUZIONE

La ditta GRENA effettua la manutenzione e la riparazione di impianti elettrici ed apparecchiature di media e bassa tensione prodotte negli ultimi 50 anni dai costruttori di settore e la fornitura di parti di ricambio di interruttori e quadri anche di quelli fuori produzione.

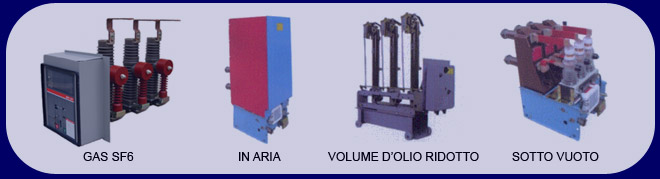

Le sofisticate apparecchiature di controllo di cui dispone per interruttori in olio ridotto, in aria, in gas SF6, in vuoto consentono con misure meccaniche ed elettriche di definire il grado di affidabilità residua sia degli apparecchi che dell’impianto considerato.

La manutenzione predittiva annuale effettuata dalla ditta Grena s.r.l. tramite sistemi di termografia a raggi infrarossi e verifiche d’intervento degli apparecchi di protezione permette di realizzare una corretta programmazione della manutenzione ordinaria riducendo i rischi di guasti improvvisi e aumentando la continuità, la sicurezza di esercizio degli impianti elettrici dei suoi clienti.

Il grande vantaggio di questa metodologia è che l’indagine viene sempre effettuata con impianto in condizioni di normale esercizio. Partendo dall’impianto di potenza (interruttore di M.T.-Trasformatore Cavi MT/BT fino al quadro BT) può essere estesa ai componenti elettromeccanici (motori – pompe – valvole ecc.) e anche alle linee di produzione dell’installazione stessa

La ditta Grena s.r.l. e’ in grado di fornire qualificate attività di ispezioni termografiche ad infrarosso di impianti mirate all’ottimizzazione delle convenienze tecnico economiche per il cliente a cui fornisce la certificazione dei rilievi.

La ditta Grena consigliera’ inoltre gli eventuali interventi minimi indispensabili per la gestione in completa sicurezza del servizio fino alla successiva manutenzione ordinaria programmata.

La disponibilita’ di una storia termografica raggiunta attraverso successive misure permetterà l’ottimizzazione di tutto il processo manutentivo dell’impianto con conseguenti riduzioni dei costi e aumenti della produzione e degli utili.

GLI INTERVENTI DI MANUTENZIONE ELETTRICA E MECCANICA SUGLI INTERRUTTORI DI MEDIA TENSIONE IN OLIO RIDOTTO.

Gli interruttori in olio ridotto di media tensione per interno ed esterno sono applicati da almeno quaranta anni nelle più svariate condizioni di impianto e continuano nonostante il loro lungo servizio a garantire prestazioni eccellenti con un buon livello di affidabilità complessiva e di sicurezza di comportamento.

L’apparecchio ha tempi di interruzione e quindi d’arco variabili che si riducono aumentando la corrente da interrompere fino ad un minimo variabile da 10 a 20 ms quando questa supera circa il doppio della corrente nominale dell’apparecchio.

Il tempo d’arco aumenta fino a 20 -25 ms nell’intorno della corrente nominale ritornando poi a 10-15 ms per valori di corrente inferiori. L’interruzione è propiziata dalla stessa energia dell’arco che alla separazione dei contatti viene applicata all’interno della camera d’arco immersa in olio tra i contatti. La conseguente vaporizzazione dell’olio controllata da opportune feritoie di scarico e celle d’olio interni alla camera produce una pressione di gas che al primo passaggio per lo zero della corrente alternata da interrompere, rimane tra i contatti e prima di essere convogliata verso le i camere di sfogo superiori dalle relative valvole, risulta in grado di sostenere una tensione di ristabilimento tra i contatti e quindi di realizzare l’interruzione della corrente.

Qualora l’energia d’arco messa in gioco in un polo non fosse sufficiente a produrre l’interruzione al primo zero di corrente sarà uno dei poli adiacenti a realizzare questa condizione e a realizzare l’interruzione definitiva.

All’olio minerale contenuto nel polo è affidato il duplice compito di mezzo di isolamento e di interruzione, pertanto un controllo della densità dell’olio e delle sue condizioni dielettriche dopo un periodo di servizio è sufficiente per stabilire la necessità o meno di una sua sostituzione e della revisione dell’interruttore.

Ogni interruzione determina un piccolo consumo d’olio in qualche modo proporzionale all’energia d’arco d’interruzione e anche alle perdite d’olio per trascinamento dello stesso verso l’esterno del polo nella fase di scarico dei gas successiva all’interruzione.

Un corretto funzionamento delle valvole di scarico gas previste all’interno dei poli riduce al minimo queste perdite, rendendo le operazioni di sostituzione d’olio molto distanziate tra di loro nel tempo.

Un indicatore di livello d’olio sulla parte frontale del polo rende agevole il ripristino della corretta quantità d’olio nel polo. Il volume libero d’aria all’interno del polo e fino alla sua parte superiore dà un’indicazione della capacità d’interruzione dell’apparecchio.

In linea di principio ,quindi, più grosso è il polo e più grande è il volume della camera di espansione del gas sopra il livello dell’olio, maggiore è il potere di interruzione ottenibile con l’apparecchio considerato.

Su cilindri di piccolo diametro quanto descritto è stato ottenuto allungando il polo sopra il livello dell’olio e compensando a decomposizione dell’olio stesso attraverso un opportuno dimensionamento delle aperture di sfogo sulla camera d’arco.

Questa è realizzata con materiali isolanti resistenti all’arco e capaci di assorbire l’olio, perché quando l’arco lambisce le pareti della camera e del cilindro queste vengono protette dalla vaporizzazione dell’olio che previene la carbonizzazione eccessiva delle pareti stesse e di conseguenza garantisce una lunga vita all’apparecchio.

Dopo lunghi periodi di esercizio e molte interruzione cumulate, l’olio diventa completamente nero, cambia decisamente di densità e la morchia carboniosa disciolta nell’olio si deposita su tutte le parti interne dell’apparecchio riducendo sempre più le capacità di corretto servizio.

In questo caso non è più sufficiente il solo cambio dell’olio e la manutenzione consiste nello smontare completamente il polo fino ai suoi ultimi dettagli e componenti, nella verifica dello stato degli stesse della usura e della carbonizzazione delle parti interne del cilindro isolante e delle camere d’arco, del deterioramento delle superfici isolanti esterne possibili in particolari condizioni ambientali di installazione, delle condizioni di usura dei contatti fissi e mobili principali e d’arco per valutarne la vita residua.

Le indicazioni di usura accettabili sono indicate dal costruttore nei manuali di istruzione forniti con gli apparecchi e questo permette di procedere alle sostituzioni quando necessarie.

Durante la manutenzione vengono sostituite tutte le guarnizioni e quelle parti che notoriamente sono particolarmente sollecitate in esercizio (livelli d’olio, tappi di tenuta olio, tenute alberi coppe, valvole ecc) e che potrebbero in un futuro generare rischi alla corretta funzionalità.

Qualora la superficie esterna dei cilindri isolanti risultasse particolarmente danneggiata dall’ambiente viene adottata una particolare procedura di recupero della corretta qualità dell’isolamento anche superficiale.

L’operazione si conclude con una riverniciatura esterna mediante una speciale resina che ha dimostrato la sua corretta efficienza di buon isolante nel tempo.

L’esame viene sempre esteso anche al comando e alla struttura, anche se dallo stato dei contatti e della parte interna dei poli risulta evidente che l’apparecchio ha effettuato solo poche centinaia di manovre durante l’esercizio.

Anche il comando viene smontato in tutti i suoi componenti, questi vengono ripuliti dai depositi induriti di grassi lubrificanti aggiunti qualche volta in esercizio senza cognizione di causa e danneggiando così la funzionalità dello stesso per il bloccaggio delle trasmissioni attraverso cui operano le bobine di apertura e di chiusura e i relè di minima tensione e di sovracorrente, impedendo così l’apertura e la chiusura corretta del comando stesso.

La verifica dello stato meccanico dei componenti, il loro accurato assemblaggio e con opportuni ingrassaggi, la verifica delle singole funzionalità dei vari sistemi e la sostituzione dei pezzi non più in perfetta efficienza con altri dello stesso tipo,nuovi o ricuperati e perfettamente funzionanti, consente un completo recupero dell’efficienza funzionale del sistema comando.

Una rimontato l’interruttore con la struttura riverniciata, i poli ripristinati, il comando verificato e aggiornato, l’apparecchio in olio ridotto viene completato e sottoposto ad una serie di controllo e collaudi praticamente gli stessi che aveva superato da nuovo.

Dopo un’accurata ispezione visiva e il controllo di assenza di perdite d’olio in manovre meccaniche con la strumentazione disponibile nei laboratori della ditta Grena s.r.l., l’apparecchio viene sottoposto tra l’altro a prove di isolamento a frequenza industriale per un minuto, a verifiche delle velocità di chiusura e apertura, contemporaneità di contatto in chiusura e separazione dei contatti in apertura, verifiche corse e rimbalzi in chiusura ed apertura, verifica dei livelli di isolamenti sui circuiti ausiliari e dei funzionamenti delle bobine di apertura e di chiusura, nel rispetto dei tempi nominali e nei limiti di tensione di alimentazione di norma.

Una scheda di controllo qualità specifica tutte le verifiche da eseguire e richiede l’annotazione dei valori ottenuti dalle misurazioni, questi devono risultare all’interno dei limiti di accettazione specificati per il prodotto considerato.

Una copia di detta scheda viene conservata in archivio e una viene inviata insieme all’apparecchio al cliente che può così conoscere gli interventi effettuati per il controllo e la riparazione del suo apparecchio , dall’entrata di quest’ultimo nelle officine Grena s.r.l. fino alla restituzione all’esercizio nell’impianto di installazione.

In questo caso non è più sufficiente il solo cambio dell’olio e la manutenzione consiste nello smontare completamente il polo fino ai suoi ultimi dettagli e componenti, nella verifica dello stato degli stesse della usura e della carbonizzazione delle parti interne del cilindro isolante e delle camere d’arco, del deterioramento delle superfici isolanti esterne possibili in particolari condizioni ambientali di installazione, delle condizioni di usura dei contatti fissi e mobili principali e d’arco per valutarne la vita residua.

Le indicazioni di usura accettabili sono indicate dal costruttore nei manuali di istruzione forniti con gli apparecchi e questo permette di procedere alle sostituzioni quando necessarie.

Durante la manutenzione vengono sostituite tutte le guarnizioni e quelle parti che notoriamente sono particolarmente sollecitate in esercizio (livelli d’olio, tappi di tenuta olio, tenute alberi coppe, valvole ecc) e che potrebbero in un futuro generare rischi alla corretta funzionalità.

Qualora la superficie esterna dei cilindri isolanti risultasse particolarmente danneggiata dall’ambiente viene adottata una particolare procedura di recupero della corretta qualità dell’isolamento anche superficiale.

L’operazione si conclude con una riverniciatura esterna mediante una speciale resina che ha dimostrato la sua corretta efficienza di buon isolante nel tempo.

L’esame viene sempre esteso anche al comando e alla struttura, anche se dallo stato dei contatti e della parte interna dei poli risulta evidente che l’apparecchio ha effettuato solo poche centinaia di manovre durante l’esercizio.

Anche il comando viene smontato in tutti i suoi componenti, questi vengono ripuliti dai depositi induriti di grassi lubrificanti aggiunti qualche volta in esercizio senza cognizione di causa e danneggiando così la funzionalità dello stesso per il bloccaggio delle trasmissioni attraverso cui operano le bobine di apertura e di chiusura e i relè di minima tensione e di sovracorrente, impedendo così l’apertura e la chiusura corretta del comando stesso.

La verifica dello stato meccanico dei componenti, il loro accurato assemblaggio e con opportuni ingrassaggi, la verifica delle singole funzionalità dei vari sistemi e la sostituzione dei pezzi non più in perfetta efficienza con altri dello stesso tipo,nuovi o ricuperati e perfettamente funzionanti, consente un completo recupero dell’efficienza funzionale del sistema comando.

Una rimontato l’interruttore con la struttura riverniciata, i poli ripristinati, il comando verificato e aggiornato, l’apparecchio in olio ridotto viene completato e sottoposto ad una serie di controllo e collaudi praticamente gli stessi che aveva superato da nuovo.

Dopo un’accurata ispezione visiva e il controllo di assenza di perdite d’olio in manovre meccaniche con la strumentazione disponibile nei laboratori della ditta Grena s.r.l., l’apparecchio viene sottoposto tra l’altro a prove di isolamento a frequenza industriale per un minuto, a verifiche delle velocità di chiusura e apertura, contemporaneità di contatto in chiusura e separazione dei contatti in apertura, verifiche corse e rimbalzi in chiusura ed apertura, verifica dei livelli di isolamenti sui circuiti ausiliari e dei funzionamenti delle bobine di apertura e di chiusura, nel rispetto dei tempi nominali e nei limiti di tensione di alimentazione di norma.

Una scheda di controllo qualità specifica tutte le verifiche da eseguire e richiede l’annotazione dei valori ottenuti dalle misurazioni, questi devono risultare all’interno dei limiti di accettazione specificati per il prodotto considerato.

Una copia di detta scheda viene conservata in archivio e una viene inviata insieme all’apparecchio al cliente che può così conoscere gli interventi effettuati per il controllo e la riparazione del suo apparecchio , dall’entrata di quest’ultimo nelle officine Grena s.r.l. fino alla restituzione all’esercizio nell’impianto di installazione.